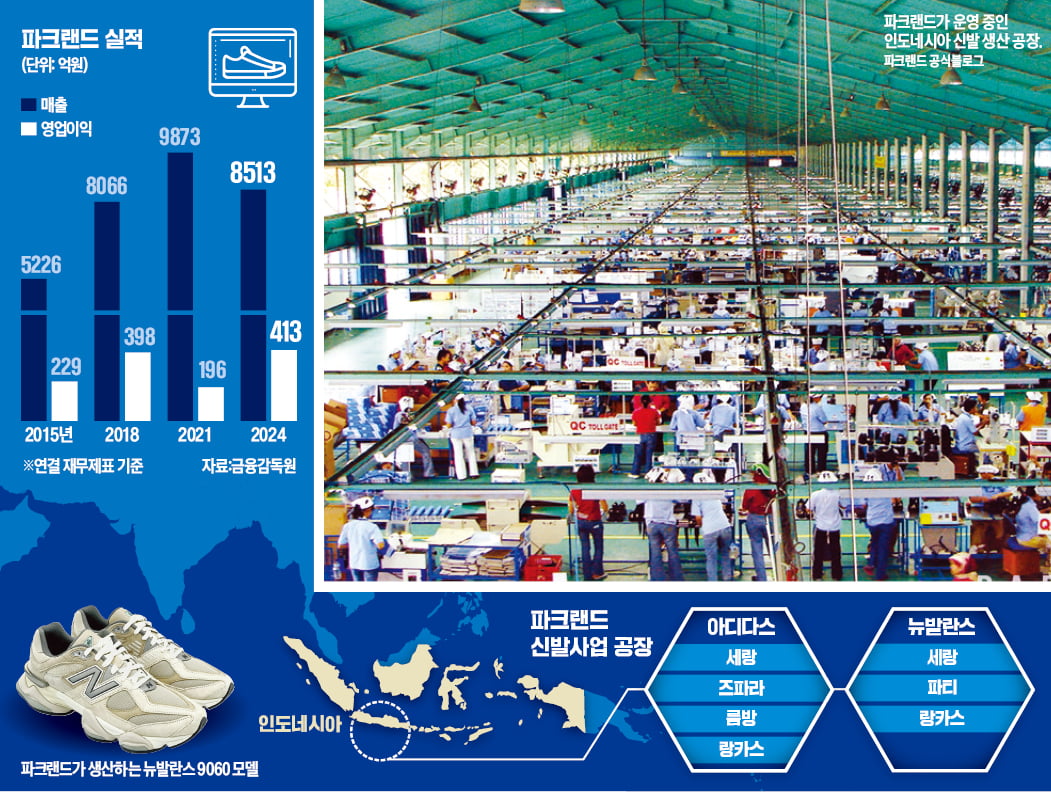

남성 정장 브랜드로 잘 알려진 파크랜드가 신발 제조업 강자로 변신하는 데 성공했다. 글로벌 스포츠 브랜드의 신발을 생산한 지 벌써 20년째 접어들면서다. 인도네시아 생산법인에서 2006년 아디다스 신발을 월 20만 켤레씩 생산하던 파크랜드는 현재 인도네시아에 6개 신발 사업부를 두고 의류 공장까지 가동하는 연매출 8513억원대 규모로 성장했다. 의류 중심이던 K-ODM(제조업자개발생산)이 신발, 가방 등 잡화로 ‘제2의 도약기’를 맞았다는 평가가 나온다.

◇ ‘침체’ 시장에서 ‘성장’ 산업으로

1973년 태화섬유로 시작해 1988년 신사복 브랜드를 선보인 파크랜드가 신발로 눈을 돌린 건 국내 남성복 시장 침체 때문이었다. 한국섬유산업연합회에 따르면 2011년 국내 남성정장 시장 규모는 6조8668억원으로 커졌지만 2015년 트렌드가 비즈니스 캐주얼로 바뀌며 4조2013억원으로 줄었다. 코로나19 팬데믹 때는 3조8810억원대로 쪼그라들었다. 같은 기간 국내 패션시장 전체 규모가 30조원대에서 50조원 수준까지 커진 것을 감안하면 남성정장 분야는 크게 뒷걸음질한 것이다.

파크랜드는 신사복이 한창 잘되던 1999년만 해도 국내 의류 생산 공장을 6개까지 확장했다. 하지만 패션 트렌드가 캐주얼 위주로 재편되자 사업 포트폴리오를 다변화했다. 우선 자체 여성복 브랜드 ‘프렐린’, 캐릭터 브랜드 ‘제이하스’ 등을 내놨지만 역부족이었다. 파크랜드는 2005년 인도네시아 신발공장을 설립하고 글로벌 브랜드의 신발 맞춤 생산에 나섰다.

처음엔 보수적으로 접근했다. 파크랜드는 2005년 10월 인도네시아 자바섬에 신발 제조 노하우가 있는 풍원제화와 함께 주문자상표부착생산(OEM) 공장을 세웠다. 이후 아디다스, 뉴발란스 등 글로벌 스포츠 브랜드의 신발을 주문받으며 노하우를 쌓았다. 설비 투자를 통해 생산원가를 절감했다. 2012년 인도네시아 2사업부에 자동화 설비를 인도네시아 최초로 설치했고 이듬해 1사업부에 아디다스 자동화 설비를 세계 최초로 가동했다.

당시 아디다스와 세운 공동연구센터는 신발업계에서 큰 화제가 됐다. 재단기와 접착시스템 자동화를 세계 최초로 개발하는 등 기술력을 인정받아 가능했던 일이다.

신발 사업 진출 전 2000억원대이던 파크랜드 매출은 급증했다. 신사복으로 2004년 2088억원의 연매출을 낸 파크랜드는 신발 생산이 본격화한 2007년 3061억원을 거뒀다. 아디다스 공동연구센터를 세운 2012년엔 4190억원으로 불어났고 지난해는 8513억원까지 증가했다.

◇ B2C 노하우에 원단 강점도 ‘시너지’

파크랜드가 신발로 빠르게 전향할 수 있었던 핵심 비결은 제작 공정의 특성에서 찾을 수 있다. 보통 남성 정장 재킷에는 어깨, 소매, 라펠, 칼라, 포켓, 앞판, 뒤판 등 부위별로 총 70~80개에 달하는 패턴이 들어간다. 이를 봉제하려면 200여 개 공정을 거쳐야 한다. 일부 자동화가 가능하지만 대부분 사람이 손으로 작업해야 하는 까다로운 공정이다. 이에 비해 신발은 평균 20~30개 패턴을 100여 개 공정을 거쳐 생산한다. 같은 봉제산업이지만 패턴 수와 공정의 복잡도 측면에서 적응하기 수월했다는 평가가 나온다.

기업·소비자 간 거래(B2C)를 먼저 시작한 뒤 기업 간 거래(B2B)로 확장한 점도 눈에 띄는 대목이다. 패션업계 관계자는 “B2B 기업이 브랜드 인지도 향상을 위해 B2C에 뛰어들었다가 시장 트렌드, 소비자 반응에 둔감해 실패하는 사례가 많다”며 “파크랜드는 전국에 매장을 운영하며 파악한 노하우가 있기 때문에 글로벌 신발 브랜드에 먼저 디자인을 제안하는 ODM 사업에 빠르게 안착할 수 있었다”고 진단했다.

오랜 기간 부산에서 의류 사업을 하며 원단 등 원부자재를 안정적으로 확보할 수 있었던 것도 성공 비결로 꼽힌다. 신발 제조 전문 중견기업 관계자는 “20년 전 10% 수준이던 파크랜드의 신발 매출 비중은 현재 신사복 비중을 훨씬 넘어선 것으로 안다”고 전했다.

민지혜 기자 spop@hankyung.com

6 hours ago

2

6 hours ago

2

![[단독] “매일 추심 협박 당하는데”…채무자대리인제도, 고작 1%만 구제된다](https://pimg.mk.co.kr/news/cms/202507/22/news-p.v1.20250722.8309d12d5890454aabec47f968214181_R.jpg)

![이준영·아이들 슈화·크래비티 앨런·키키 수이, 'ACON 2025' MC 발탁[공식]](https://thumb.mtstarnews.com/21/2025/07/2025070309484071779_6.jpg/dims/optimize/)

![한은, 기준금리 연 2.50% 동결...집값, 가계대출 불안에 인하 유보 [HK영상]](https://img.hankyung.com/photo/202507/ZN.41075682.1.jpg)

English (US) ·

English (US) ·