“지금 관세전쟁은 미국과 중국 간 패권전쟁의 서막에 불과합니다. 제조업의 근간인 주조산업에도 총체적 변화가 필요합니다.”

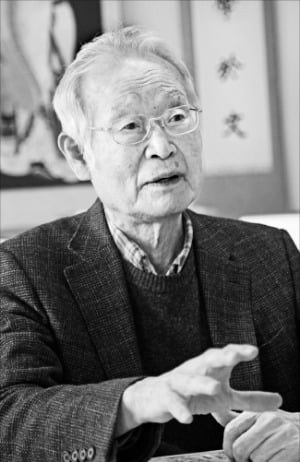

한국주조공학회가 10~11일 경기 광명시 한 호텔에서 열린 2025년 춘계 학술발표 및 기술 강연대회 차세대 경영인 세션에서 이상목 한국생산기술연구원 원장(사진)은 이렇게 말했다.

주조 분야 1·2세대 경영인들이 참석한 자리에서 이 원장은 “역사적으로 반복되는 강대국 간 패권전쟁의 한복판에 선 중소기업에 중요한 것은 가격 경쟁력이나 납기 준수가 아니다”며 “고율 관세, 쿼터제 등 극단적 통상 환경 변화에 적응할 수 있는 회복 탄력성과 유연성을 확보해야 한다”고 강조했다. 금속공학을 전공한 뿌리산업 전문가인 이 원장은 작년 말 ‘이공계 최고경영자(CEO) 명예의 전당’인 한국공학한림원 정회원에 선정됐다. 과학기술정보통신부 산하 기관장 가운데 산학 협력에 가장 적극적이란 평가를 받는다.

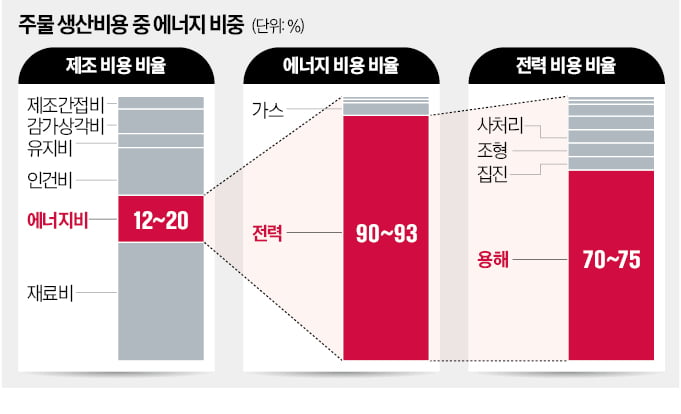

주조업계에 따르면 주물 공정에 쓰는 에너지(전기, 가스) 가운데 70~75%가량이 용해 공정에 사용된다. 이 중 온전하게 공정 열로 쓸 수 있는 에너지는 60% 안팎에 불과하다. 조업 과정에서 다양한 경로로 손실이 발생하기 때문이다. 재질별, 중량별로 최적의 용해 방식을 찾는 인공지능(AI) 수요가 높아지는 이유다. 주물 제조 현장에서 분진과 악취를 자동 저감하는 AI 설비 수요도 많아졌다. 조명, 환풍 같은 공정 지원 설비도 최적화할 경우 적잖은 에너지를 절감할 수 있다는 분석이다.

이 원장은 “절단과 장입재 이송, 예열, 장입 등 전처리와 후처리(연마, 도장 등) 전반에 정통한 현장 전문가와 AI 프로그래밍 전문가, 그리고 이 둘의 견해를 조합할 수 있는 공정시스템아키텍처 전문가 세 명이 최소 단위의 한 팀이 돼야 AX(인공지능 전환)가 가능하다”며 “이들 세 명 중 한 명이라도 빠지면 AX는 윗사람만 듣기 좋은 공허한 마케팅 용어로 사라질 것”이라고 지적했다.

생기원은 주조 현장 공정데이터를 수집하는 C사, AI 분석 기업 M사 등과 함께 전국 주물 공장 에너지 최적화 연구를 선도하고 있다. 장입 횟수와 방식, 장입재 투입 간격 등에 따른 용해 전력 원단위(합금철 등 제품 한 개 생산에 필요한 에너지) 변화를 추적한다. 용해로(爐) 뚜껑을 여닫거나 조업을 중단하는 휴식시간 등 변수도 포함한다. 원단위 최적화가 이뤄지면 현재 t당 800㎾h 수준의 용해 전력 원단위를 최대 384㎾h까지 줄일 수 있다는 계산이다.

이날 강연에서는 가스용해로 기술 개발 필요성이 제기됐다. 가스용해로는 LNG발전과 달리 가스를 직접 열로 변환하는 장비로, 인천에 있는 K사가 국내 유일하게 이 설비를 보유하고 있다. 철광석을 녹이지 않고 고체 상태에서 바로 원하는 상품으로 가공하는 직접환원철(DRI) 기술 생태계에 중소·중견기업이 적극 참여해야 한다는 제언도 나왔다. 포스코와 현대제철이 DRI 기술 확보를 추진하고 있다.

이번 행사엔 진흥주물, 동아특수금속 등 주조업계 2세 경영인과 현대모비스, DN솔루션즈 등 관련 대기업 관계자 150여 명이 참석했다. 김대현 주조공학회 산학협력 담당 부회장(THL엔텍 대표)은 “숙련 인력의 고령화와 젊은 층 유입 감소로 1세대 주조 산업인들이 반세기 동안 어렵게 쌓아온 기술이 단절될 위기에 놓였다”며 “2세대 경영인이 AI 공정 효율화와 에너지 최적화에 눈을 떠 주조산업의 미래를 개척해야 한다”고 말했다.

이해성 기자 ihs@hankyung.com

3 days ago

3

3 days ago

3

English (US) ·

English (US) ·