아커드는 브랜드 설립 초기부터 작업자의 안전을 핵심 가치로 내세우고 있다. 비스포크 시스템은 현장 환경 분석, 사용자 요구 수렴, 설계 및 실착 테스트, 납품까지 모든 과정에서 현장 중심 접근을 기반으로 한다고 설명했다.

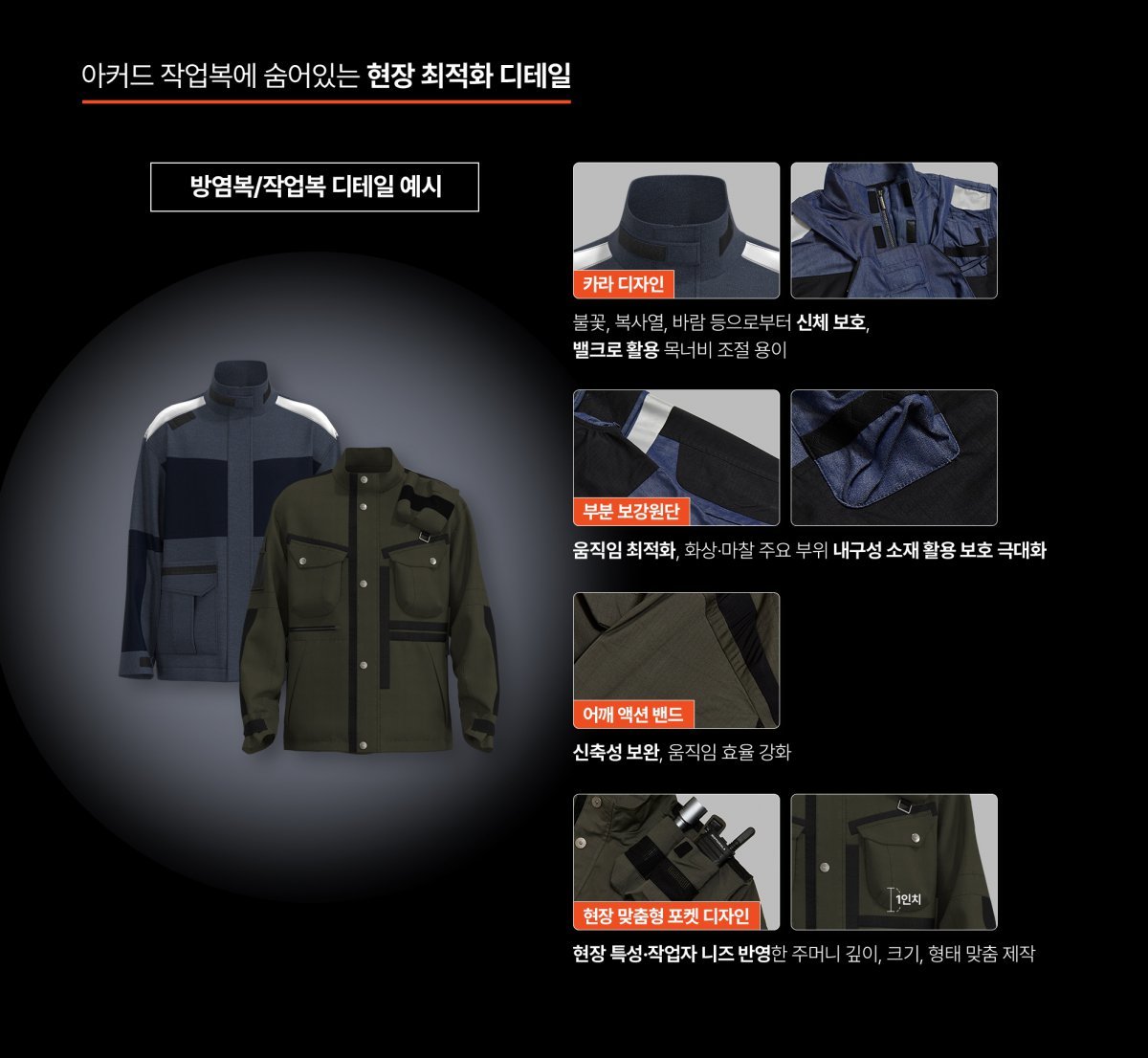

아커드 관계자는 “작업복의 디테일은 단순한 디자인 요소가 아닌 안전과 효율성에 직결되는 문제”라면서 “작업자의 체형, 동선, 위험 요소 등을 반영해 작업복의 모든 요소를 설계한다”고 전했다.

아커드는 비스포크 시스템의 시작점을 현장 의견 조사로 삼고 있다. 전문 디자이너와 제작 담당자가 작업 현장을 직접 방문해 위험 요소, 작업 방식, 환경 조건 등을 파악한 뒤, 실무자를 대상으로 기존 작업복의 개선 요구와 착용 불편 사항을 수집한다.회사는 “이 과정을 통해 단순한 개선을 넘어, 작업자가 체감할 수 있는 실질적 변화를 도출할 수 있다”고 설명했다.

수집된 데이터는 설계 및 샘플 제작 단계에서 반영된다. 소재 선정부터 주머니 깊이, 밴드 위치, 지퍼 방식, 고정 장치 형태까지 현장의 요구에 따라 조정된다. 시각화에는 3D 버추얼 시스템을 활용해 고객사가 사전에 작업복의 형태와 기능을 검토할 수 있도록 하고 있다.

대표적인 적용 사례로는 도구 낙하 방지를 위한 깊은 주머니, 팔의 움직임을 고려한 어깨 액션밴드, 고온·분진 환경 대응용 지퍼 및 플라켓 등이 있다.아커드는 모든 작업복을 납품 전 실착 테스트 과정에 투입한다. 테스트는 최소 2주 이상 진행되며 실제 환경에서 착용 후 기능성, 착용감, 불편 요소 등을 평가하고 개선한다.아커드는 “실착 테스트는 설계 단계에서 예측하지 못한 문제를 확인하고 즉시 반영해 완성도를 높이는 핵심 과정”이라고 강조했다. 무전기 포켓의 위치 변경, 벨크로에서 스냅으로의 교체 등은 실착 과정에서 개선된 사례다.

납품 과정에서도 아커드는 ‘딜리버리 데이’ 행사를 통해 작업자에게 직접 작업복을 전달하고 제작 취지와 기능을 설명하고 있다. 이 행사는 대한제강과 와이케이스틸 현장에서 시작됐으며 현재는 브랜드 가치를 공유하는 고객사를 중심으로 확대 운영 중이다.

아커드는 “작업복이 단순한 유니폼이 아닌 작업자에 대한 존중을 표현하는 수단이 될 수 있도록 접근하고 있다”고 설명했다.

아커드는 대한제강 사례를 통해 실질적인 안전 성과도 입증됐다고 전했다. 아커드 작업복 도입 이후 최근 4년간 산업재해 사고는 직전 10년 대비 6분의 1 수준으로 줄었으며 화상 사고는 0건을 기록했다고 한다.

작업복에 대한 인식 변화도 확인되고 있다. 아커드에 따르면 대한제강 근로자 95% 이상이 작업복 개선이 필요하다고 응답했고 고품질 작업복이 안전 의식을 높이는 데 도움이 된다고 답했다고 한다.

아커드 관계자는 “비스포크 시스템은 작업자의 목소리를 제작 전 과정에 반영하는 구조로 이는 곧 안전과 존중으로 이어진다”고 설명했다. 이어 “유럽 주요 국가들처럼 국내에서도 작업복의 안전 기준이 제도화되길 바라며 앞으로도 다양한 방식으로 작업자 안전 확보에 주력하겠다”고 말했다.황소영 기자 fangso@donga.com

- 좋아요 0개

- 슬퍼요 0개

- 화나요 0개

5 hours ago

3

5 hours ago

3

English (US) ·

English (US) ·